Sähköajoneuvojen (EV) vallankumous muuttaa autojen maisemaa, asettaen ennennäkemättömät vaatimukset jokaiselle komponentille, etenkin sähkömoottorille. Tämän voimakkaan järjestelmän ytimessä on kriittinen, mutta usein huomiotta jätetty elementti: moottorin kotelo. Tämä komponentti sisältää paljon muutakin kuin vain moottorin; Se varmistaa sen suorituskyvyn, pitkäikäisyyden ja turvallisuuden. Eri aineellisista vaihtoehdoista, alumiinimoottorikotelo on noussut kiistattomaksi teollisuusstandardiksi. Tämä artikkeli perustuu tekniikan periaatteisiin, aineellisiin eduihin ja taloudellisiin tekijöihin, jotka vahvistavat alumiinin asemaa päävalintana nykyaikaisten sähköajoneuvojen voimakkaiden sydämien suojelemiseksi.

EV -moottorien ylivoimaisen lämmönhallinnan lukituksen avaaminen

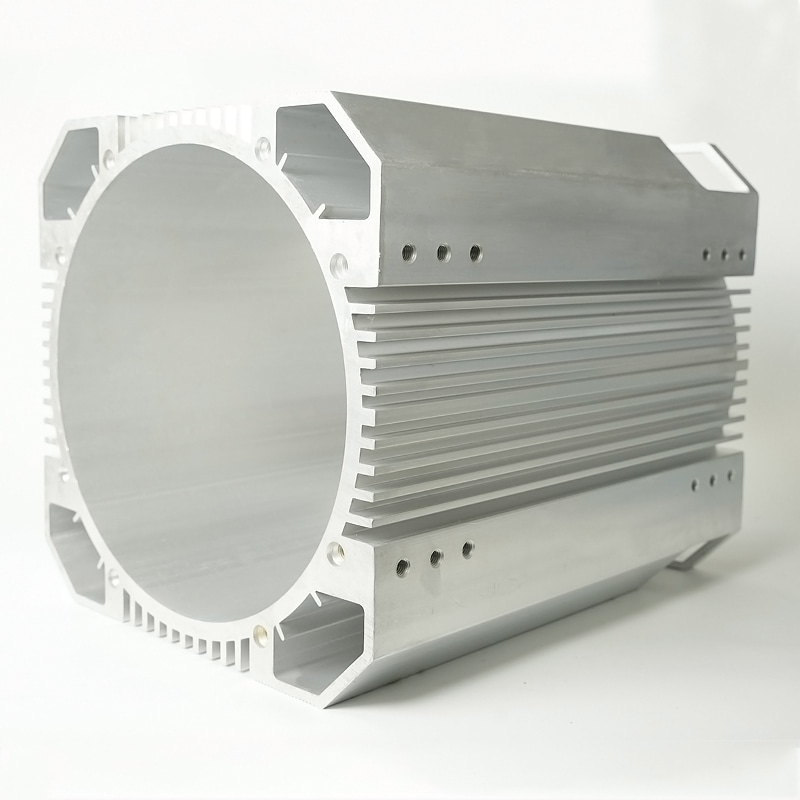

Ehkä kriittisin haaste EV -moottorisuunnittelussa on toiminnan aikana syntyneen valtavan lämmön hallinta. Liiallinen lämpö hajottaa magneetit, vaurioita käämiä ja eristeitä, ja vähentää dramaattisesti moottorin tehokkuutta ja käyttöikää. Tässä alumiinin luontaisista ominaisuuksista tulee välttämättömiä. Alumiinin poikkeuksellinen lämmönjohtavuus, noin 50% korkeampi kuin valuraudan, antaa sen toimia massiivisena jäähdytyselementti. Se vetää lämpöä tehokkaasti pois staattorista ja roottorista, hajottaen sen ympäröivään ympäristöön tai kohti integroituja jäähdytystakkeja. Tämä passiivinen jäähdytysvaikutus on ratkaisevan tärkeä optimaalisten käyttölämpötilojen ylläpitämiseksi, etenkin korkean kuormituksen skenaarioiden, kuten nopean kiihtyvyyden tai kiipeilyn aikana. Tehokas lämmönhallinta muuttuu suoraan johdonmukaiseksi tehonlähtöön, parannetuksi turvallisuudelle ja suuremmaksi pitkäaikaiseksi luotettavuuteen, mikä tekee siitä neuvottelemattoman ominaisuuden EV-valmistajille.

- Lämmön hävittäminen: Alumiinin korkea lämmönjohtavuus siirtää lämmön nopeasti pois kriittisistä sisäkomponenteista estäen kuumia kohtia.

- Integroidut jäähdytyskanavat: Die-valettu alumiinikotelot voidaan suunnitella monimutkaisilla sisäisillä kulkuilla nestemäiseen jäähdytykseen, mikä parantaa rajusti lämmönvaihtotehokkuutta.

- Paino-jäähdytyssuhde: Alumiini tarjoaa parhaan jäähdytyssuorituskyvyn painoyksikköä kohti, avainmittari EV -suunnittelussa, jossa jokaisella kilogrammilla on merkitystä.

Kotelamateriaalien lämpöominaisuuksien vertailu

Ymmärtääksesi, miksi alumiini on parempi lämmönhallinnassa, on välttämätöntä verrata sen keskeisiä ominaisuuksia muihin potentiaalisiin materiaaleihin. Seuraava taulukko kuvaa selkeitä eroja, jotka tekevät alumiinista optimaalisen valinnan. Vaikka materiaalit, kuten teräs, tarjoavat suuren lujuuden, niiden huono lämmönjohtavuus tekee niistä sopimattomia lämpökuormien hallitsemiseksi EV -moottorissa. Magnesium, vaikka kevyt, esittelee haasteita korroosiolla ja kustannuksilla, joita alumiini ei.

| Materiaali | Lämpöjohtavuus (w/m · k) | Tiheys (g/cm³) | Soveltuvuus EV -lämpöhallintaan |

| Alumiiniseos | 150 - 220 | 2.7 | Erinomainen (ihanteellinen johtavuus ja paino) |

| Valurauta | 50 - 60 | 7.1 | Huono (liian raskas, alhainen johtavuus) |

| Hiiliteräs | 45 - 65 | 7.8 | Huono (liian raskas, alhainen johtavuus) |

| Magnesiumseos | 90 - 130 | 1.7 | Hyvä (alhaisempi johtavuus kuin Al, korroosioongelmat) |

EVS: n painon vähentämisen kriittinen etu

Sähköajoneuvojen maailmassa paino on iankaikkinen tehokkuuden vihollinen. Jokainen ajoneuvon massaan lisätty kilogrammi vaatii enemmän energiaa kiihdyttääkseen ja hidastaa, vähentäen suoraan ajoaluetta latausta kohti. Se kevyt alumiinimoottorikotelo tarjoaa tässä merkittävän edun. Alumiini on suunnilleen kolmasosa teräksen tiheys, mikä mahdollistaa voimansiirron jouuntaisen massan huomattavan vähenemisen. Tämä painonsäästö ei koske vain itse koteloa; Se luo hyveellisen syklin. Kevyempi moottorin kotelo voi johtaa kevyempaan kokonaisrunkoon ja jousitusjärjestelmään, mikä lisää edelleen alueen voittoja. Kuluttajille tämä tarkoittaa suoraan vähemmän käyntejä latausasemille ja alhaisemmille käyttökustannuksille. Valmistajille se tarkoittaa kykyä täyttää tiukat tehokkuusmääräykset tai mahdollisesti pienemmän, halvemman akun käyttäminen kohdealueen saavuttamiseksi, mikä on tärkeä kustannussäästökerroin.

- Laajennettu alue: Massan vähentäminen on yksi tehokkaimmista tavoista parantaa EV: n energiatehokkuutta ja maksimoida sen alueen yhdellä varauksella.

- Parannettu suorituskyky: Kevyemmät komponentit parantavat ajoneuvojen dynamiikkaa, käsittelyä ja kiihtyvyyttä paremman teho-painosuhteen vuoksi.

- Ajoneuvon yleinen suunnittelu: Painonsäästö moottorilla voidaan jakaa muihin ominaisuuksiin, kuten parannettuihin turvajärjestelmiin tai enemmän sisätilaisuuksia vaarantamatta ajoneuvon kokonaispainoa.

Alumiinikotelon valmistusprosessien tutkiminen

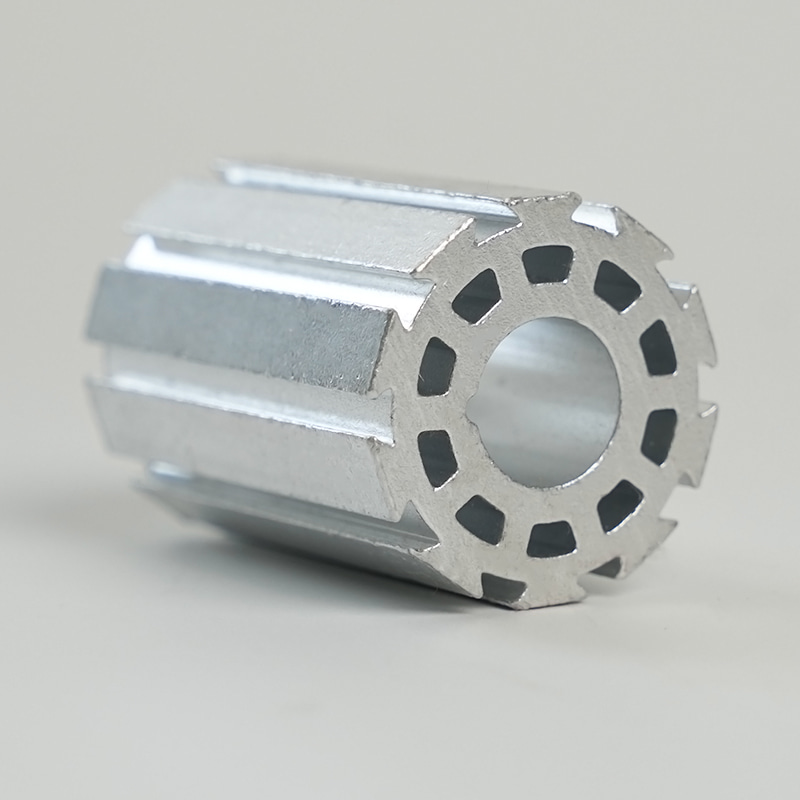

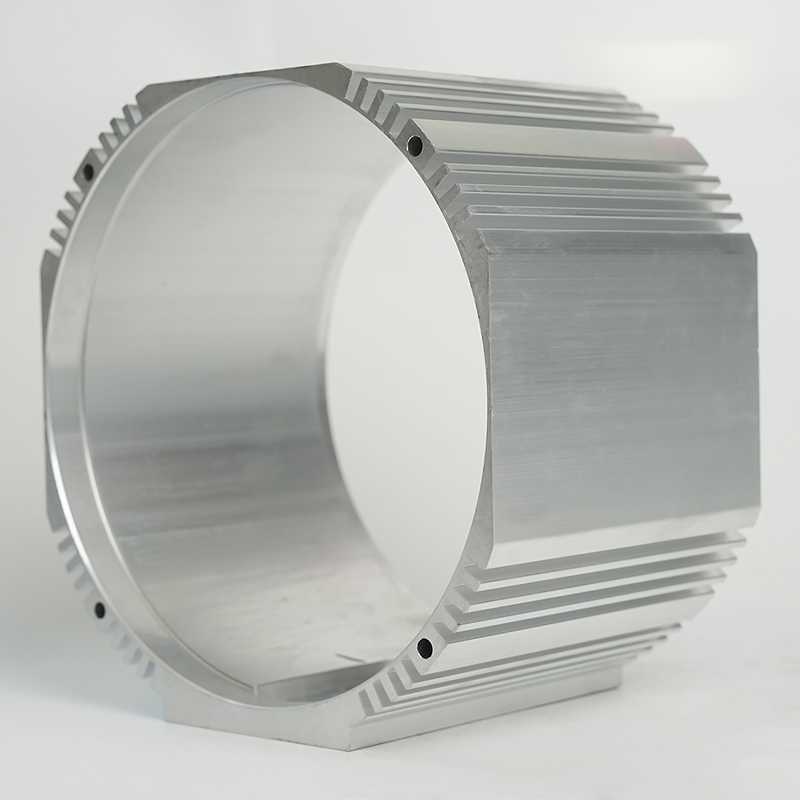

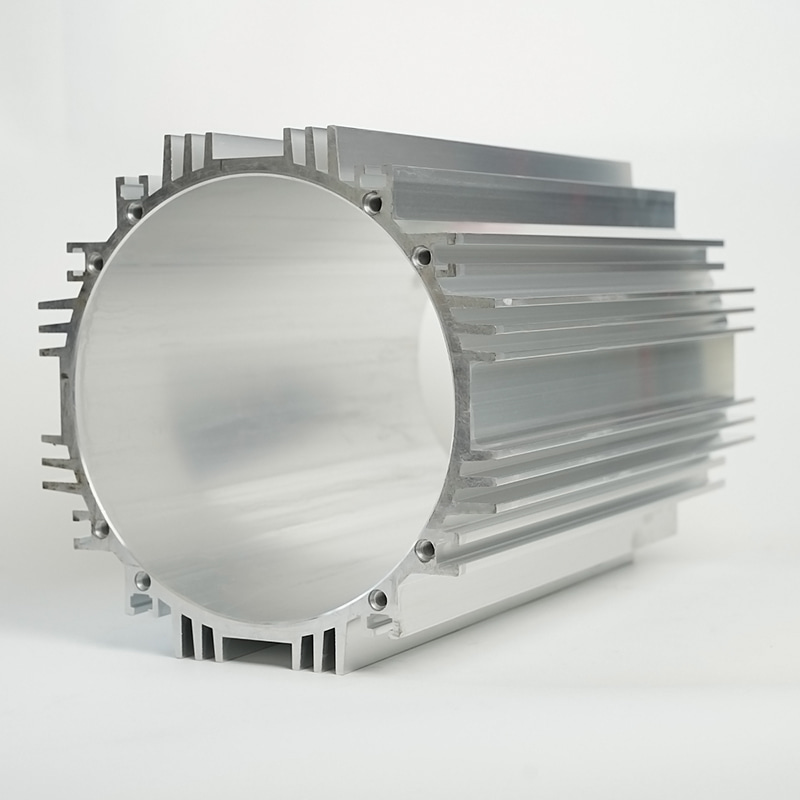

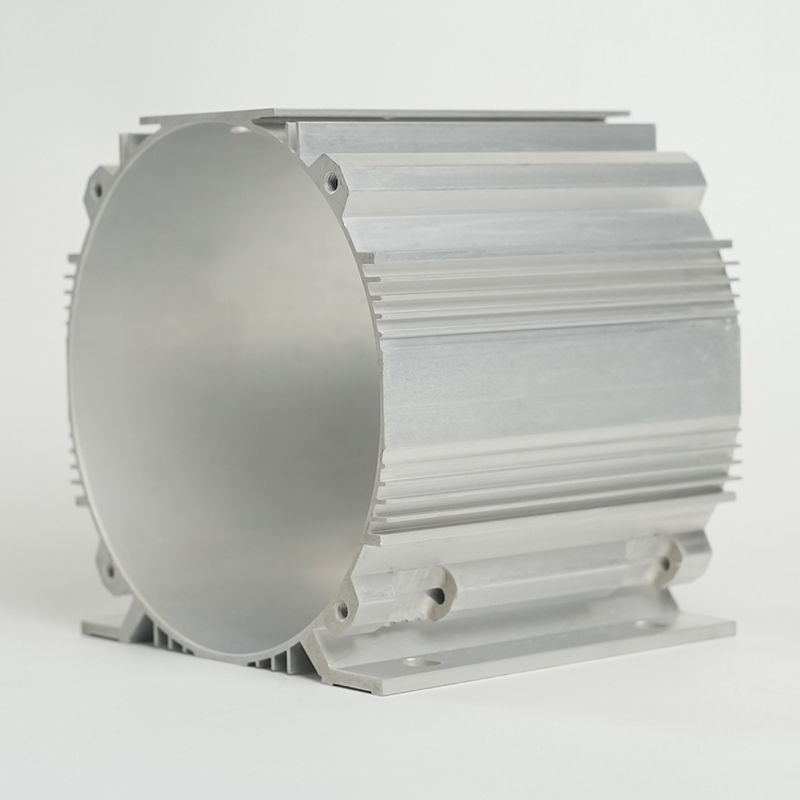

Alumiinin määräävää asemaa helpottavat myös edistyneet ja kustannustehokkaat valmistusprosessit, jotka sopivat täydellisesti suuren määrän EV-tuotantoon. Kaksi ensisijaista menetelmää luomiseen Alumiinin suulakkeet valettu moottorikotelo Yksiköt ovat korkeapaineinen die-valu (HPDC) ja matalapaineinen die-valu (LPDC), jokaisella on selkeät edut. HPDC on tunnettu uskomattoman tuotantonsa nopeudesta ja kyvystä luoda osia monimutkaisten geometrioiden, ohuiden seinien ja erinomaisen pintapinnan kanssa yhdessä vaiheessa. Tämä tekee siitä ihanteellisen monimutkaisille muodoille, joita tarvitaan jäähdytykseen ja sisäisiin kanaviin. Toisaalta LPDC tuottaa osia, joilla on vähemmän huokoisuutta ja suurempaa mekaanista lujuutta, jotka voidaan valita sovelluksiin, jotka vaativat äärimmäistä rakenteellista eheyttä. Prosessin valinta antaa insinöörien räätälöidä kotelon ominaisuudet tiettyihin suorituskykyvaatimuksiin pitäen samalla taloudellista kannattavuutta massatuotannossa.

- Korkeapaineinen die-valu (HPDC): Paras monimutkaisten, ohuenseinäisten muotojen suuren määrän tuotantoon integroiduilla ominaisuuksilla.

- Matalapaineinen die-valu (LPDC): Tarjoaa erinomaisia mekaanisia ominaisuuksia ja alhaisemman huokoisuuden, ihanteellinen erittäin stressaantuneille komponenteille.

- Hiekkavalu: Käytetään erittäin suurissa tai pienen volyymin prototyyppikoteloissa, joissa muotinvalujen työkalukustannukset ovat kohtuuttomia.

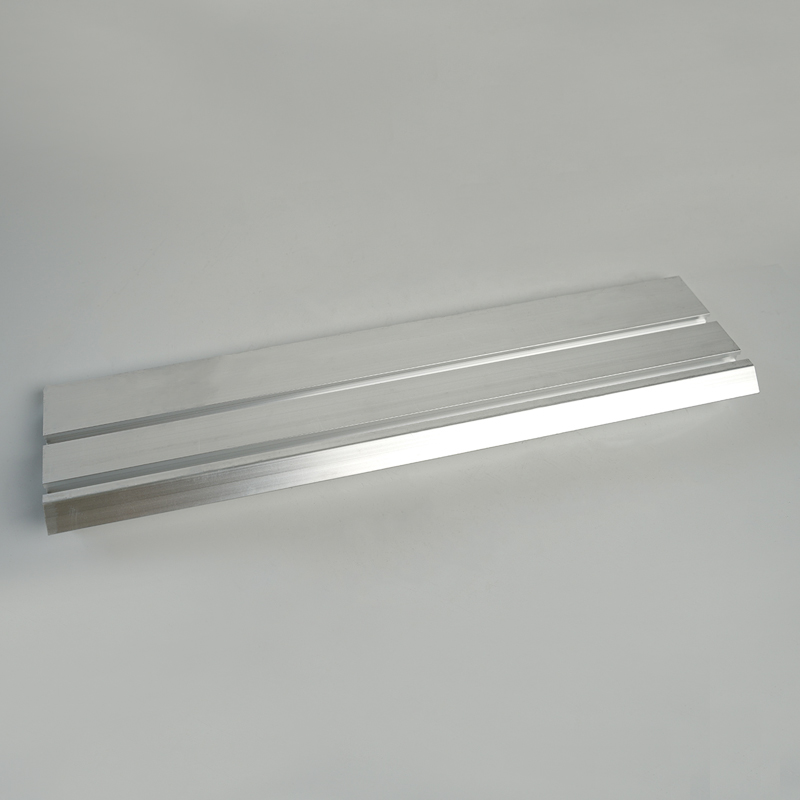

- Suulakepuristus: Joskus käytetään yksinkertaisempien, yhtenäisten profiilien luomiseen, jotka voidaan koneistaa ja koota kotelärakenteeseen.

HPDC vs. LPDC EV -moottorikoteloille

Oikean suulakkeen valintamenetelmän valitseminen on ratkaiseva päätös suunnitteluvaiheessa. Valinta tasapainottaa tekijöitä, kuten osan monimutkaisuus, vaadittavat mekaaniset ominaisuudet, tuotannon määrä ja kustannukset. Korkeapaineinen muotinvalu on useimpien suurten volyymien EV-sovellusten menoon sen nopeuden ja suunnittelun joustavuuden vuoksi. Suorituskykymoottoreille, joissa kotelo on kriittinen rakenneelementti, matalapaineinen muotinvalu voidaan kuitenkin määrittää sen tehostetun eheyden kannalta. Seuraava taulukko hajottaa keskeiset erot tyypillisten käyttötapausten havainnollistamiseksi.

| Parametri | Korkeapaineinen die-valu (HPDC) | Matalapaineinen suulake (LPDC) |

| Tuotannonopeus | Erittäin korkea | Kohtuullinen |

| Osa monimutkaisuutta | Erinomainen (ohuet seinät, hienot yksityiskohdat) | Hyvä (vähemmän yksityiskohtia kuin HPDC) |

| Mekaaninen lujuus | Hyvä | Erinomainen |

| Huokoisuus | Korkeampi (voidaan lieventää tyhjöapua) | Alentaa |

| Tyypillinen sovellus | Suuren määrän tuotantokotelot | Suorituskyky- tai ilmailu- |

Kestävyys ja korroosionkestävyys ankarissa ympäristöissä

EV -moottorikotelon on oltava linnoitus, joka suojaa herkkiä sähkömagneettisia komponentteja ulkoiselta ympäristöltä kestäen ajoneuvon elinaikaa. Alumiini muodostaa luonnollisesti ohut, kovan oksidikerroksen sen pinnalle, kun se altistetaan ilmalle. Tämä kerros on erittäin stabiili ja estää hapettumista lisää, mikä tarjoaa erinomaisen vastustuskyvyn kosteudesta, tiesuoloista ja kemikaaleista. Tätä luontaista ominaisuutta voidaan parantaa edelleen erilaisten kautta alumiinikotelon korroosionkestävyys Käsittelyt, kuten kromaattia muuntamispinnoite (alodiini) tai jauhepinnoite. Tämä kestävyys varmistaa, että asunto ylläpitää rakenteellista eheyttä ja suojaavia ominaisuuksiaan jopa vaativimmissa ilmastoissa, estäen ennenaikaisen epäonnistumisen ja varmistaen pitkäaikaisen luotettavuuden. Tämä vähentää kuluttajan kokonaiskustannuksia ja minimoi valmistajan takuukyvyn.

- Luonnollinen oksidikerros: Tarjoaa passiivisen suojan syövyttäviä elementtejä vastaan varmistaen pitkäaikaisen eheyden.

- Pintakäsittelyt: Anodisoiva tai jauhepäällyste voidaan levittää pinnan kovuuden ja korroosionkestävyyden parantamiseksi entisestään äärimmäisissä ympäristöissä.

- Vaikutusvastus: Alumiiniseokset voidaan muotoilla tarjoamaan erinomaisen sitkeyden, suojaamalla moottoria fyysisiltä vaurioilta tien roskilta tai pieniltä iskuilta.

Suojaus sähkömagneettisia häiriöitä vastaan (EMI)

Sähkömoottorit ovat voimakkaita sähkömagneettisten häiriöiden lähteitä (EMI), jotka voivat vakavasti häiritä lähellä olevaa herkkiä elektroniikkaa, kuten ajoneuvon laivalla olevat tietokoneet, anturit ja viestintäjärjestelmät. Keskeinen, mutta usein näkymätön toiminto EMI -suojausalumiinin kotelo on toimia Faraday -häkkinä. Johtavana materiaalina alumiini sisältää tehokkaasti moottorin vuorottelevien virtojen tuottamat sähkömagneettiset kentät. Tämä suojaus on välttämätöntä sähkömagneettisen yhteensopivuuden (EMC) kannalta varmistaen, että EV: n lukuisat digitaaliset järjestelmät toimivat ilman häiriöitä. Ilman asianmukaista suojausta kriittiset signaalit voisivat vioittua, mikä johtaa toimintahäiriöihin, virhekoodeihin ja vaarantuneeseen ajokokemukseen. Yhden, saumattoman die-valun alumiinikotelon käyttö tarjoaa paremman ja jatkuvan suojan verrattuna useista osista valmistettuihin kokoonpanoihin.

- Faraday Cage -vaikutus: Johtavat kotelokotelot ansastavat sähkömagneettiset kentät sisällä, estäen niitä säteilemästä ja häiritsemästä muita elektroniikkaa.

- Saumaton muotoilu: Die-valu mahdollistaa yksiosaisen rakenteen, joka minimoi aukot ja saumat, jotka ovat EMI: n mahdollisia vuotopisteitä.

- Maadoitus: Kotelo tarjoaa täydellisen maadoituspolun sähkömeluun, mikä parantaa sen suojaa edelleen.

Faq

Miksi alumiini on parempi kuin muovi EV -moottorikoteloissa?

Vaikka tietyissä korkean suorituskyvyn muoveissa käytetään joissakin autosovelluksissa, alumiini on ylivoimaisesti parempi EV-moottorikoteloissa kolmesta kriittisestä syystä: lämpöhallinta, rakenteellinen eheys ja EMI-suojaus. Muovit ovat yleensä lämpöeristimiä, mikä tarkoittaa, että ne vangitsisivat lämpöä moottorin sisällä, mikä johtaa nopeaan ylikuumenemiseen ja epäonnistumiseen. Alumiini vetää johtimena lämmön pois. Toiseksi alumiinin rakenteellinen lujuus ja jäykkyys ovat välttämättömiä voimakkaiden sisäisten komponenttien tukemiseksi ja tarkkojen toleranssien ylläpitämiseksi suurissa vääntömomentti- ja värähtelyssä. Viimeiseksi, alumiini on luontainen kapellimestari, joka tarjoaa välttämättömiä sähkömagneettisia häiriöitä (EMI), jota muovit eivät voi tarjota, ellei ole päällystävällä materiaalilla, lisäämällä kustannuksia ja monimutkaisuutta.

Onko alumiinin käyttämisessä haittoja moottorikoteloissa?

Ensisijainen alumiinin kompromissi verrattuna materiaaleihin, kuten teräkseen, on sen alhaisempi raaka-aineen lujuus ja kovuus. Tätä kuitenkin lievennetään tehokkaasti älykkään tekniikan avulla. Insinöörit käyttävät erityisiä erittäin lujuutta alumiiniseoksia ja suunnittelevat kotelon strategisella nauhalla, paksummilla leikkeillä ja optimoiduilla geometrioilla tarvittavan jäykkyyden ja lujuuden saavuttamiseksi. Lisäksi, vaikka alumiinin raaka -ainekustannukset voivat olla suurempia kuin rautaa, kokonaiskustannukset ovat usein alhaisemmat valmistuksen säästöjen (esim. Nopeampien valukyklien) ja painon alenemisen alavirran edut (esim. Lisääntynyt alue, pienempi akun koko). Siksi, kun sitä tarkastellaan täysijärjestelmän näkökulmasta, edut ovat huomattavasti suuremmat kuin alkuperäiset aineelliset näkökohdat.

Kuinka alumiinikotelon kustannukset vertaa muihin materiaaleihin?

Kun arvioitat kustannuksia, on tärkeää katsoa raaka -aineen yksinkertainen hinta kilogrammaa. Kokonaisarvon tekniikan analyysi paljastaa sen alumiinimoottorikotelo tarjoaa usein pienemmät kokonaiskustannukset. Vaikka raaka alumiiniseos voi olla kalliimpi kuin valurauta, alumiinin alempi tiheys tarkoittaa, että käytät vähemmän materiaalia tilavuuden mukaan. Vielä tärkeämpää on, että alumiinin korkeapaineinen suulakeprosessi on erittäin nopea ja tehokas, mikä johtaa alhaisempiin osien valmistuskustannuksiin suurilla määrillä. Merkittävimmät säästöt toteutetaan ajoneuvon toimintavaiheessa: painon aleneminen parantaa suoraan energiatehokkuutta, jolloin autovalmistajat voivat mahdollisesti käyttää pienempää, halvempaa akkua saman ajo -alueen saavuttamiseksi, mikä on massiivinen kustannussäästö.

Voivatko alumiinimoottorikotelot kierrättää?

Kyllä, tämä on yksi alumiinin merkittävimmistä ympäristöetuista. Alumiini on 100% kierrätettävä ilman sen luontaisten ominaisuuksien menettämistä. Alumiinin kierrätysprosessi vaatii vain noin 5% energiasta, jota tarvitaan primaarisen alumiinin tuottamiseksi bauksiittimalmista. Sähköajoneuvon elinkaaren lopussa alumiinimoottorikotelo voidaan helposti erottaa ja kierrättää takaisin korkealaatuiseen materiaaliin uusille valuille, jolloin saadaan suljetun silmukan elinkaari. Tämä erinomainen kierrätettävyys vähentää merkittävästi ajoneuvojen valmistusprosessin yleistä hiilijalanjälkeä ja kohdistuu täydellisesti sähköisen liikkuvuusteollisuuden kestävään etiikkaan.

Mitkä ovat alumiini -moottorin kotelon tärkeimmät suunnittelun näkökohdat?

Tehokkaan asunnon suunnittelu on monimutkainen monitieteinen työ. Tärkeimmät näkökohdat sisältävät: Lämpösuunnittelu: Tehokkaiden jäähdytysreittien (esim. Vesitakit) integrointi ja pinta -alan maksimointi lämmön hajoamiseksi. Rakenteellinen analyysi: Kotelon varmistaminen kestää vääntömomentin reaktioita, värähtelyjä ja iskukuormia taipumatta hyväksyttävien rajojen ulkopuolelle. EMI/RFI -suojaus: Jatkuvuuden ja tehokkaan tiivistymisen suunnittelu nivelissä sähkömagneettisten päästöjen sisältämiseksi. Valmistettavuus: Suunnittelemalla osaa valumisprosessia varten, sisältäen asianmukaiset luonnoskulmat ja minimoimalla seinämän paksuuden vaihtelut. Kokoonpanon integrointi: Mukaan lukien moottorin, laakerien ja muiden ajoneuvojen komponenttien tarkat kiinnityspisteet ja säänkestämisen tiivistyspintojen varmistaminen.