1

Automoottorit tuottavat paljon lämpöä käytön aikana. Jos niitä ei voida hajauttaa ajoissa, se aiheuttaa osien ylikuumenemisen ja epäonnistumisen ja aiheuttaa jopa turvallisuusriskejä. Jäähdytyspesu Päätoiminto on viedä nopeasti avainkomponenttien, kuten moottorien ja vaihdelaatikoiden tuottama lämpöä tehokkaan lämmönjohtavuuden ja lämmön säteilyn avulla järjestelmän toiminnan ylläpitämiseksi turvallisella lämpötila -alueella. Sen funktio heijastuu erityisesti seuraaviin näkökohtiin:

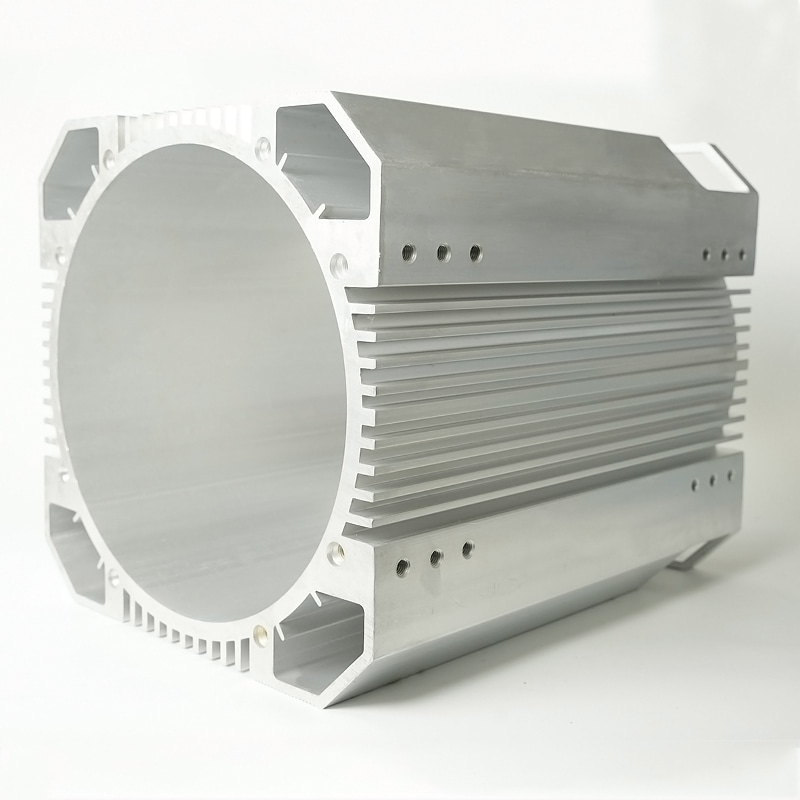

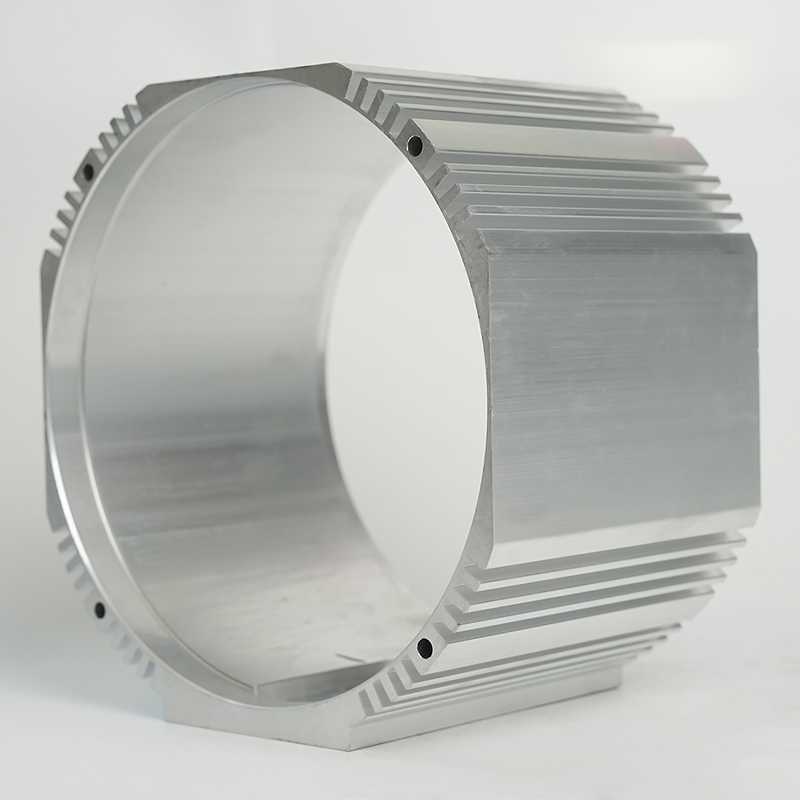

Ensinnäkin jäähdytyselementtien kotelo lisää lämmön hajoamisaluetta, kiihdyttää ilmavirtausta tai nestemäistä kiertoa ja parantaa lämmönvaihtotehokkuutta. Esimerkiksi turboahdetussa moottorissa lämmön hajoamiskotelo voi nopeasti johtaa turboahtimen korkean lämpötilan jäähdytysväliaineeseen, jotta vältetään turbo -ylikuumenemisen aiheuttama suorituskyvyn vaimennus.

Toiseksi lämmön hajoamiskuorella on oltava hyvä rakenteellisen lujuus ja korroosionkestäminen kestämään värähtelyä, vaikutusta ja monimutkaista ympäristöerosiota auton toiminnan aikana (kuten korkeat ja matalat lämpötilat, öljyvärit, happo- ja alkaliset aineet jne.). Tämä edellyttää, että kuorimateriaalilla ei ole vain erinomaista lämmönjohtavuutta, vaan se täyttää myös tasapainon mekaanisten ominaisuuksien ja ympäristön sopeutumiskyvyn välillä.

Lisäksi uusien energiaajoneuvojen suosion kanssa moottorien ja akkujen lämmön hajoamistarpeet luottavat myös korkean suorituskyvyn jäähdytyseltään. Sähköajoneuvojen (akku, moottori, elektroninen ohjaus) kolmen sähköinen järjestelmä on lämpötilaherkkä, ja tehokas lämmön hajoamiskuori voi varmistaa akun keston ja moottorin tehokkuuden ja parantaa ajoneuvon kestävyyttä ja turvallisuutta.

2.

Materiaalit ovat perusta jäähdytysaltaan kotelon suorituskyvyn määrittämiselle. Tällä hetkellä autoteollisuuden yleisesti käytettyjä lämmönpoistokuorimateriaaleja ovat alumiiniseos, kupariseos, magnesiumseos ja komposiittimateriaalit, ja niiden ominaisuudet vaihtelevat merkittävästi:

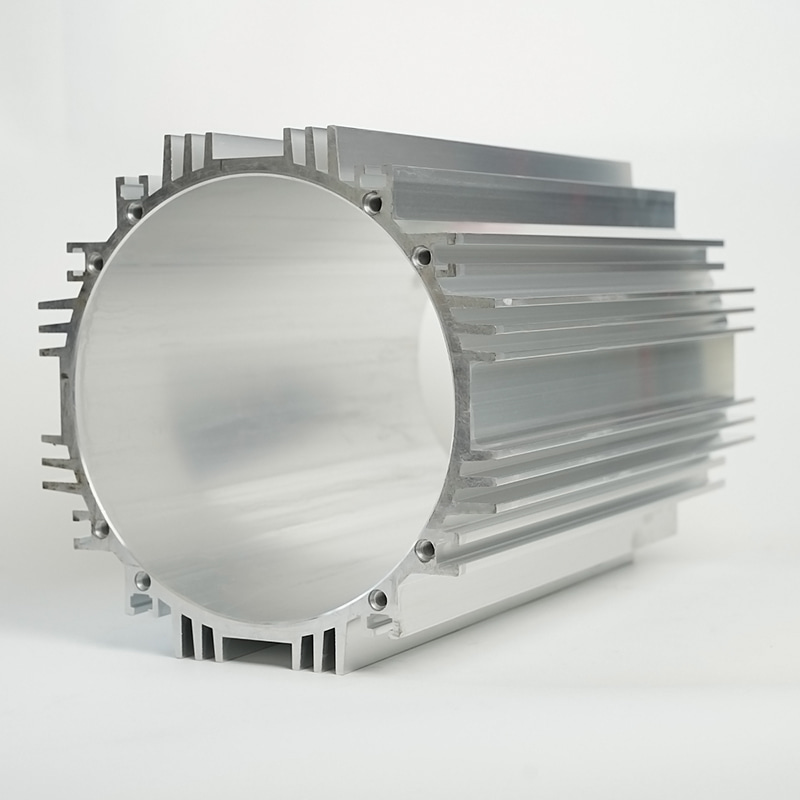

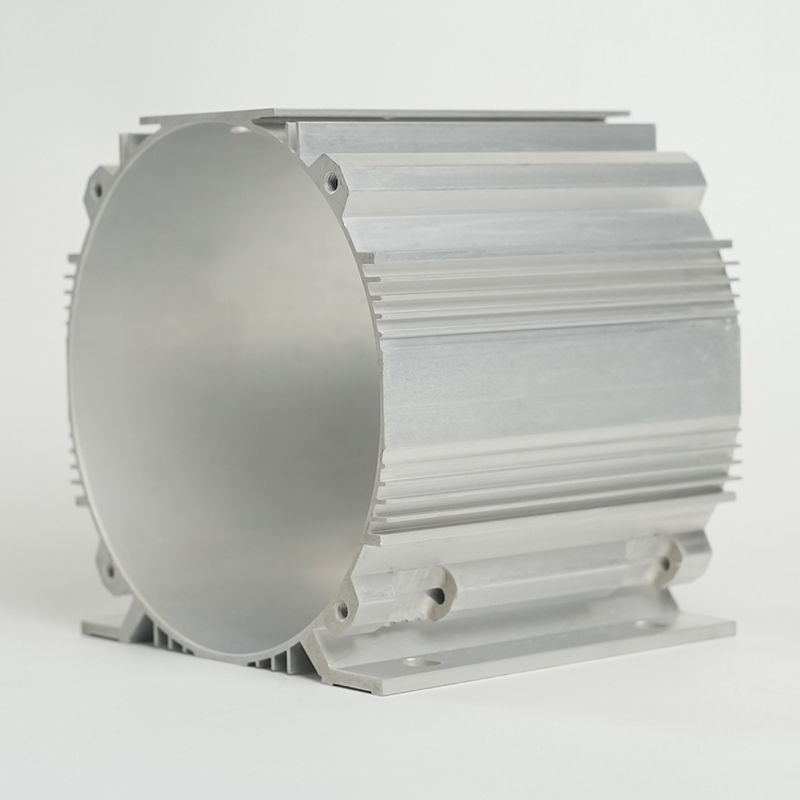

1. Alumiiniseos: valtavirran valinta

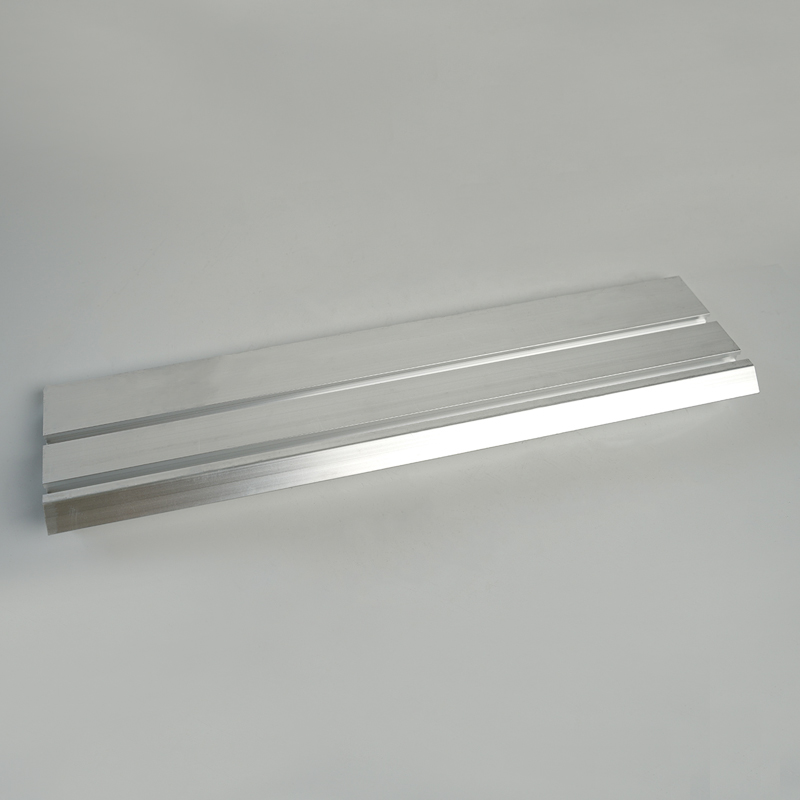

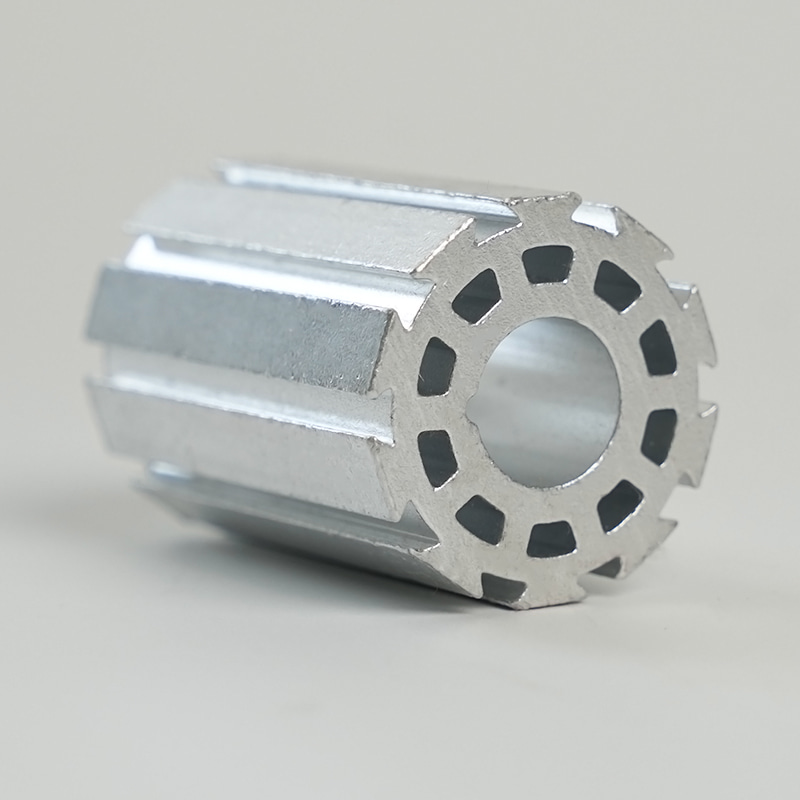

Alumiiniseoksesta on tullut ensimmäinen valinta materiaali autojen lämmön hajoamiskuorille sen alhaisen tiheyden vuoksi (noin 2,7 g/cm³), erinomaisen lämmönjohtavuuden (lämmönjohtavuus 200-250W/(M · K)) sekä helpon käsittelyn ja muodostumisen. Esimerkiksi 6063 alumiiniseoksella on hyvät suulakepuristusominaisuudet ja se soveltuu lämmön hajoamisen evien kompleksien muotoiluihin; kun taas ADC12-suulakkeessa oleva alumiiniseos sopii kompakteihin integroiduihin kuoriin sen hyvän juoksevuuden vuoksi. Lisäksi alumiiniseospinta voi parantaa korroosionkestävyyttä ja estetiikkaa anodisointikäsittelyn avulla tyydyttäen autojen kevyen ja luotettavuuden kaksinkertaiset tarpeet.

14. Kupariseos: Korkea lämmönjohtavuus skenaariosovellus

Kupariseoksien (kuten kupari ja messinki) lämmönjohtavuus on jopa 380-400W/(M · K), ja se sopii skenaarioihin, joissa on erittäin korkeat lämmönpoistotehokkuuden vaatimukset, kuten sähköisten autojen moottoriöljyn jäähdyttimen kuori tai sähköautojen korkean voiman elektronisen kontrollimoduulin. Suuri tiheys (8,9 g/cm³) ja korkeat kustannukset rajoittavat sen käyttöä suurten kevyiden malleissa.

3. Magnesiumseos: Uusi kevyen suunnan suunta

Magnesiumseoksen tiheys on vain 1,8 g/cm³, ja se on tällä hetkellä kevyin metallirakenteinen materiaali ja sillä on tietty lämmönjohtavuus (lämmönjohtavuus on noin 150 W/(M · K)). Magnesiumseoksen muovaustekniikan (kuten puoliksi kiinteän suulakkeen valu) edistymisen myötä sen levitys autojen jäähdytyskuorissa on vähitellen lisääntynyt, etenkin uusien energiaajoneuvojen alalla, mikä voi edelleen vähentää ajoneuvon painoa ja lisätä aluetta. Magnesiumseoksilla on kuitenkin huono korroosionkestävyys, ja niitä on parannettava pinnoitus- tai komposiittikäsittelyllä.

4. Komposiittimateriaalit: Suorituskyvyn tulevaisuus

Hiilikuituvahvistettu polymeeripohjainen komposiittimateriaali (CFRP) yhdistää korkean lämmönjohtavuuden ja kevyet ominaisuudet, ja lämmönjohtavuus on jopa 100-200W/(M · K) ja tiheys vain 1,5-2,0 g/cm³. Tämäntyyppinen materiaali voi toteuttaa lämmönjohtavuuden anisotropian ja ohjata lämmönsiirtoreittiä tarkasti hiilikuitujen suuntauksen kautta. Vaikka kustannukset ovat tällä hetkellä korkeat, sillä on valtava potentiaali levittää huippuluokan auto- ja ilmailukentällä.

3. Automotive jäähdytyspesun kotelon suunnittelutrendit ja teknologiset innovaatiot

Älykkyyden ja sähköistymisen aiheuttamien jäähdytyshaasteiden selviytymiseksi autoteollisuuden suunnittelu kehittyy tehokkaaseen, integroituun ja älykkäämiseen:

1. Bioninen suunnittelu parantaa lämmön hajoamisen tehokkuutta

Lämmön hajoamisrakenteiden jäljittelystä luonnossa (kuten hunajakennoissa ja kaktusnahkoissa) on tullut uusi inspiraatio suunnittelulle. Esimerkiksi ilmavirtauspolun optimointi bionisen evärakenteen läpi voi vähentää tuulenkestävyyttä lisäämällä samalla lämmön hajoamisaluetta. Tutkimukset ovat osoittaneet, että verrattuna perinteisiin suoriin eväihin, bionisten sahtuneiden evien lämmön hajoamistehokkuutta voidaan lisätä 15%-20%, erityisesti soveltuvan ilmajäähdytteisiin lämmönpoistokuoriin.

2. Mikrokanava -integraatiotekniikka

Mikrokanavan lämmön hajoamistekniikka saavuttaa tehokkaan lämmönvaihdon prosessoimalla mikronimittakaavan juoksijoita kuoren sisällä lisäämään jäähdytysväliaineen (vesi tai öljy) kosketuspinta-ala. Tätä tekniikkaa on sovellettu sähköajoneuvojen akun lämmönhallintajärjestelmään. Akkukotelon jäähdytyselementtien integroitu muotoilu voi lisätä akun lämpötilan tasaisuutta 30%ja hallita lämpötilaeroa ± 2 ℃: n sisällä.

3. Älykäs lämpötilan hallinta

Asioiden Internet -tekniikan (IoT) -teknologian popularisoinnin myötä jäähdytyselementtien asunto on alkanut integroida lämpötila -anturit ja älykkäät ohjausjärjestelmät. Esimerkiksi lämpötilaa tarkkailee reaaliajassa sisäänrakennetulla termoelementti- tai infrapuna-anturilla, ja puhaltimen nopeus tai jäähdytysnesteen virtausnopeus säädetään dynaamisesti optimaalisen tasapainon saavuttamiseksi lämmön hajoamisen tehokkuuden ja energiankulutuksen välillä. Tämä älykäs suunnittelu sopii erityisen hyvin hybridimalleihin, ja jäähdytystila voidaan kytkeä automaattisesti moottorin kuormituksen mukaan.

4. Lisäainevalmistuksen levitys (3D -tulostus)

3D -tulostustekniikka rikkoo perinteisen prosessointitekniikan rajoituksia ja mahdollistaa monimutkaisten sisäisten juoksijoiden ja huokoisten rakenteiden suunnittelun. Esimerkiksi selektiivisellä laserisulatustekniikalla valmistettu alumiiniseoslämmön hajoamiskuori voi saavuttaa muotoisen jäähdytyskanavan. Verrattuna perinteiseen suulakepuristusprosessiin, lämmön hajoamisen tehokkuutta lisääntyy yli 40%, kun taas materiaalin kulutusta vähentäen 20%.

4. Jäähdytysaltaan kotelon optimointiratkaisu ja suorituskyvyn todentaminen

Autojen jäähdytysjärjestelmissä jäähdytyselementtien kotelon optimointi vaatii kattavaa huomiota lämmön suorituskyvyn, mekaanisen lujuuden ja kustannusten hallinnan. Seuraavat ovat keskeiset optimointivaiheet:

1. Lämpösimulaatioanalyysi: Lämpövirtauskentän simulointi suoritetaan CAE -työkalujen, kuten ANSYS: n ja sujuvasti, kautta, ja eväväli, paksuus ja juoksijaasettelut optimoidaan tasaisen lämpötilan jakautumisen varmistamiseksi. Esimerkiksi sen jälkeen, kun tietyn ajoneuvomallin moottorin jäähdytyskuori on optimoitu simulaation avulla, maksimilämpötila vähenee 12 ℃: llä ja lämmön virtaustiheys kasvaa 25%.

2. Rakenteellisen lujuuden todentaminen: Käytä äärellisten elementtien analyysiä (FEA) värähtelyn ja painekuormitusten luotettavuuden varmistamiseksi resonanssin tai jännityspitoisuuden aiheuttaman halkeamisen välttämiseksi. Kevyessä suunnittelussa tarvitaan topologista optimointia materiaalien säilyttämiseksi keskeisillä stressin kantavilla alueilla ja tyhjentämättömät alueet lujuuden ja painon optimaalisen suhteen saavuttamiseksi.

3. Prosessin sovittaminen: Valitse sopiva prosessointitekniikka materiaaliominaisuuksien mukaan. Esimerkiksi alumiiniseos-suulakepuristusprosessi soveltuu säännöllisen muotoisten lämmön hajoamiskuorien massatuotantoon, kun taas muotinvalujen prosessi sopii paremmin monimutkaisten ontelurakenteisiin; Pienten erän mukauttamistarpeisiin 3D -tulostus tai CNC -prosessointi on joustavampaa.

4. Suorituskykykoe: Varmista lämmön hajoamiskuoren todellinen suorituskyky tuulitunnelikokeiden, lämpöjakson testien jne. Kannattavien indikaattoreiden avulla sisältävät lämpövastuksen (RTH), lämmönpoistoteho (Q), jännitteen pudotus (ΔP) jne., Ja on tarpeen varmistaa, että kaikki parametrit täyttävät ajoneuvon suunnittelustandardit.

Autoteollisuuden siirtymisen taustalla tehokkaaseen ja sähköistymiseen, jäähdytysaltaan koteloon, jäähdytysjärjestelmän ydinkomponenttina parantaa sen suorituskykyä on ratkaisevan tärkeä koko ajoneuvon luotettavuuden ja energiatehokkuuden kannalta. Tulevaisuudessa materiaalitieteen ja valmistustekniikan edistyessä lämmön hajoamiskuoresta, jolla on sekä kevyt, korkea lämmönjohtavuus ja älykkyys, tulee teollisuuden valtavirta. Yritysten on edelleen kiinnitettävä huomiota teknologisiin suuntauksiin ja luotava lämmön hajoamisratkaisuja, jotka vastaavat seuraavan sukupolven autojen tarpeita materiaalien innovaatioiden, suunnittelun optimoinnin ja prosessipäivitysten avulla, ja johdettava johtavasta johdosta kovan markkinoiden kilpailussa.