Maailmanlaajuinen siirtyminen uusiutuviin energialähteisiin on nostanut pohjimmiltaan suuren kapasiteetin ja luotettavien energiavarastojärjestelmien (ESS) merkitystä. ESS:n suorituskyvyn, pitkäikäisyyden ja turvallisuuden ytimessä on kriittinen, mutta usein huomiotta jätetty komponentti: Varastoiva lämpö Altaiden asunto. Tämä kotelo on paljon enemmän kuin pelkkä suojakuori; se on aktiivinen osallistuja lämmönsäätöprosessiin. Maailmassa, joka vaatii suurempaa energiatiheyttä ja nopeampia lataus-/purkaussyklejä, tehokas lämmönhallinta määrittää koko akkujärjestelmän taloudellisen kannattavuuden ja käyttöiän. Tässä artikkelissa käsitellään hienostunutta suunnittelua, materiaalitieteitä ja strategista integraatiota, jotka määrittelevät nykyaikaiset, tehokkaat ESS-jäähdytysratkaisut, jotka varmistavat optimaalisen toiminnan ja maksimoivat investointien tuoton.

Lämmönhallintaratkaisujen kriittinen rooli akkuenergian varastoinnissa

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Parannettu järjestelmäturvallisuus: Tasaisen kennolämpötilan ylläpitäminen vähentää merkittävästi vaarallisten lämpötapahtumien todennäköisyyttä, mikä on ensiarvoisen tärkeää kaupallisessa ja teollisessa ESS-käytössä.

- Pidentynyt käyttöikää: Vähentämällä lämpörasitusta tehokas ratkaisu voi pidentää akkujärjestelmän käyttöikää 15-20 % tai enemmän, mikä parantaa merkittävästi kokonaiskustannuksia (TCO).

- Maksimaalinen suorituskyky: Akut toimivat tehokkaimmin, kun lämpötila on vakaa. Oikea lämmönhallinta varmistaa, että järjestelmä pystyy toimittamaan nimellistehoaan tasaisesti ympäristöolosuhteista riippumatta.

Nykyaikaisen ESS:n lämpöhaasteiden ymmärtäminen

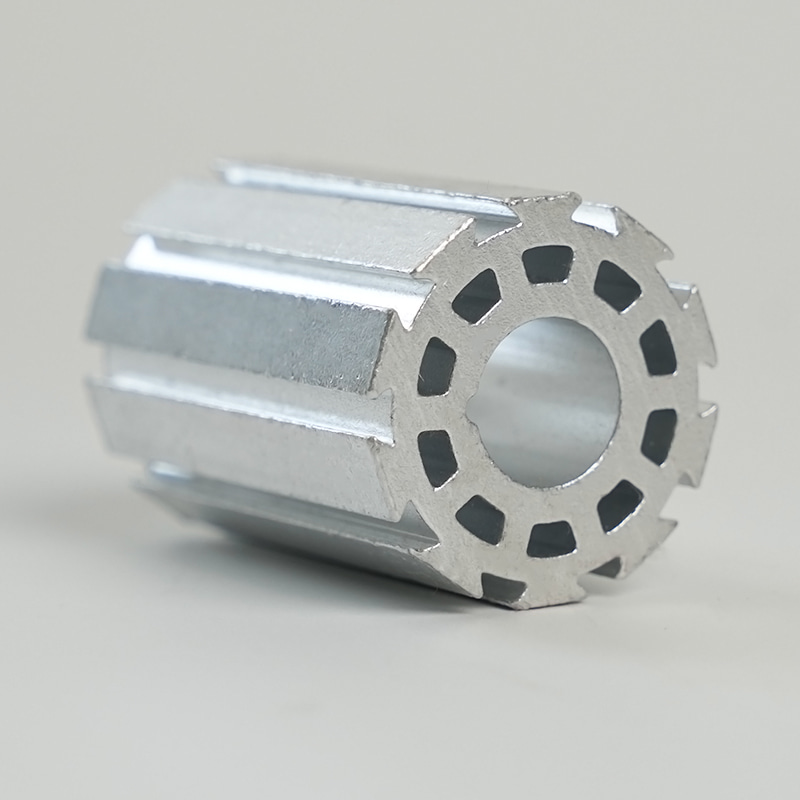

Nykyaikaiset ESS-yksiköt, erityisesti ne, joissa käytetään runsaasti nikkeliä sisältävää kemiaa, tuottavat huomattavaa lämpöä kuormituksen alaisena sisäisen vastuksen vuoksi ($I^2R$-häviöt). Tämän lämmön hallinta on haastavaa, koska yksittäisten kennojen ja kollektiivisen moduulin välinen lämmönjohtavuus on usein huono, mikä johtaa lämpötilagradienteihin – kuumiin kohtiin –, jotka kiihdyttävät rajusti hajoamista tietyillä alueilla. Energiavarastojen jäähdytyselementtien kotelo on suunniteltava minimoimaan nämä gradientit koko akussa, toimien erittäin johtavana siltana ympäröivään ympäristöön tai aktiiviseen jäähdytyspiiriin. Ensisijainen suunnitteluhaaste on luoda rakenne, joka on rakenteellisesti kestävä (kestää tärinää ja iskuja), lämpötehokas (suuri lämmönjohtavuus ja suuri pinta-ala) ja kustannustehokas valmistaa mittakaavassa.

- Thermal Runaway Prevention: Jäähdytyselementin rakenteen suunnittelu eristämään solut termisesti auttaa estämään vikatapahtuman, mikä estää kaskadihäiriön koko moduulissa.

- Gradientin lieventäminen: Korkean johtavuuden materiaalit, kuten kupari tai korkealaatuinen alumiini, on usein integroitu ensisijaiseen lämmönsiirtopolkuun lämpötilan tasaamiseksi nopeasti.

Aktiivisen ja passiivisen jäähdytysstrategioiden vertailu

Valinta aktiivisen ja passiivisen lämmönhallintaratkaisun välillä akkuenergian varastointiin riippuu sovelluksen energiatiheydestä, tehovaatimuksista ja käyttöympäristöstä. Passiiviset järjestelmät, jotka riippuvat täysin jäähdytyselementin kotelosta, johtamisesta, konvektiosta ja säteilystä, ovat yksinkertaisempia, luotettavampia (vähemmän liikkuvia osia) ja ne valitaan usein pienemmän tehon hajautettuihin sovelluksiin. Aktiiviset järjestelmät, jotka sisältävät puhaltimia, jäähdyttimiä tai nestejäähdytyssilmukoita, ovat välttämättömiä suuritehoisissa ja suuritiheyksissä sovelluksissa, joissa passiivinen poisto ei ole riittävä. Tehokkaimmissa ratkaisuissa käytetään usein hybridilähestymistapaa, jossa ensisijaisena passiivisena jäähdytyskomponenttina käytetään jäähdytyselementin koteloa, jota täydennetään sitten aktiivisella nestesilmukalla.

| Ominaisuus | Passiivinen jäähdytys (johtaminen/säteily) | Aktiivinen jäähdytys (pakotettu ilma/neste) |

| Monimutkaisuus | Matala (riippuu kotelon suunnitteluun) | Korkea (vaatii pumppuja, puhaltimia, antureita) |

| Jäähdytysteho | Alemmasta kohtalaiseen (rajoitettu $\Delta T$) | Korkea (voi ylläpitää alhaisempia käyttölämpötiloja) |

| Energiankulutus | Nolla (paitsi loishäviöt) | Keskitaso (teho tarvitaan puhaltimille/pumpuille) |

| Tyypillinen sovellus | Residential ESS, matalatiheyksiset moduulit | Utility Scale Storage, High Density Packs |

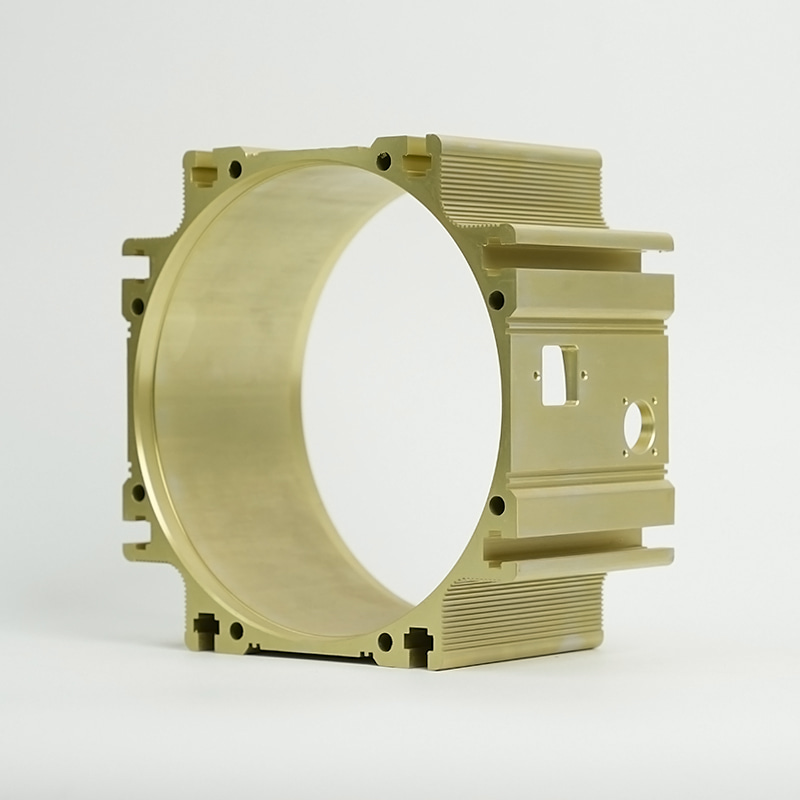

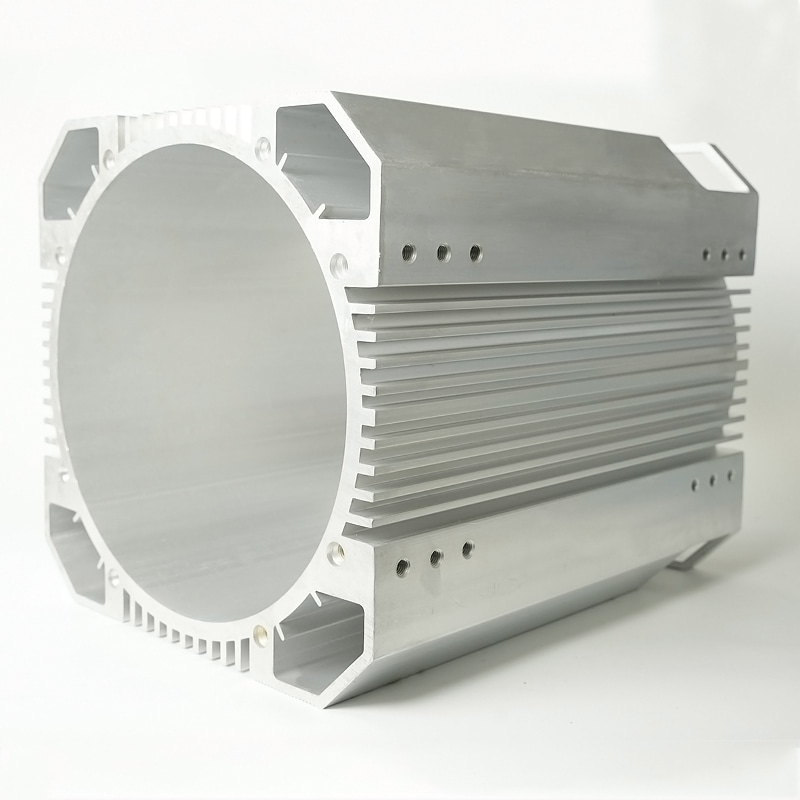

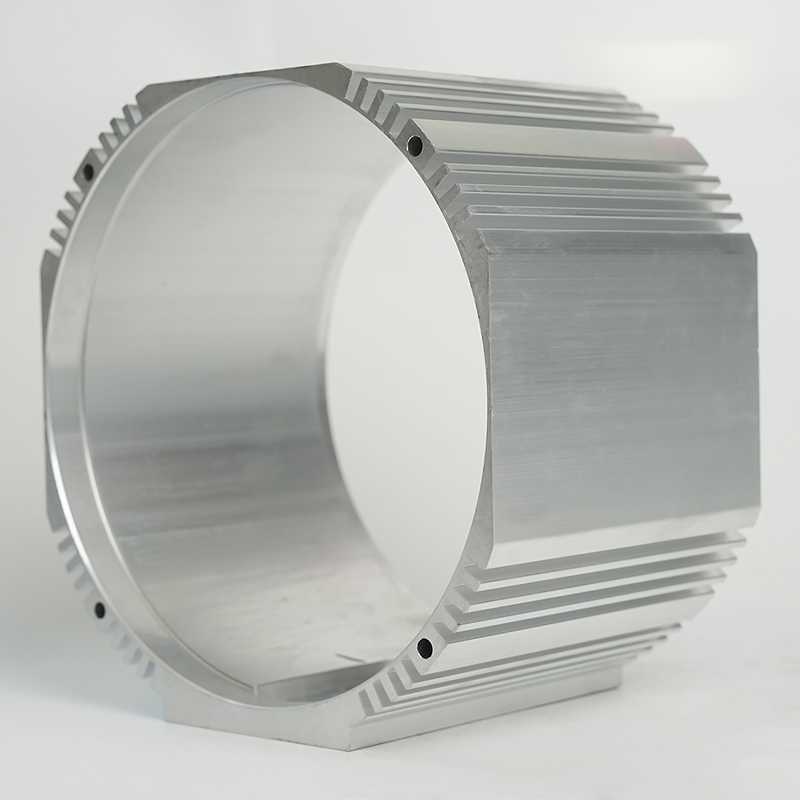

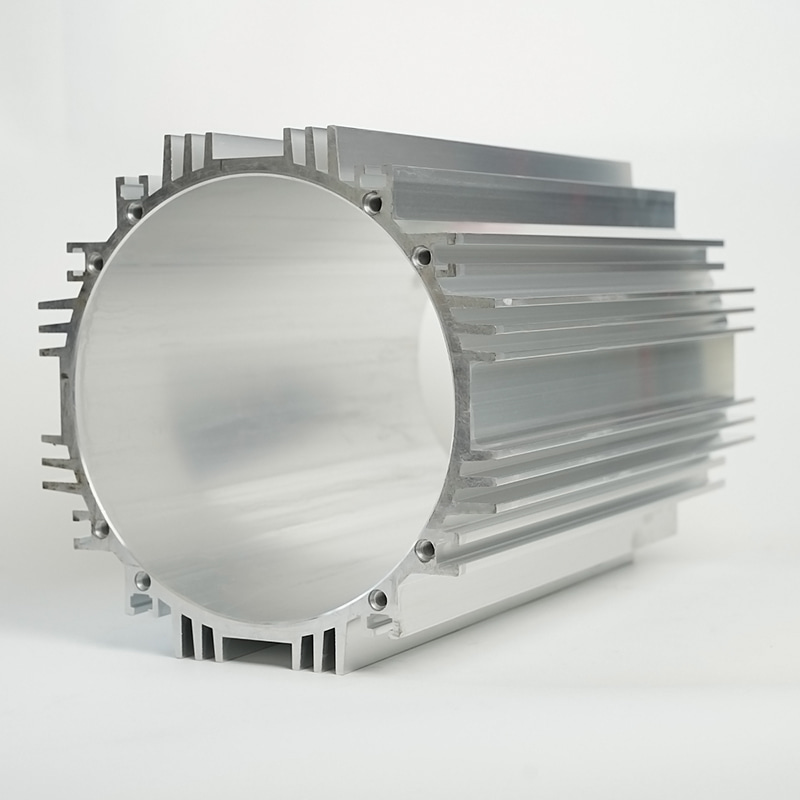

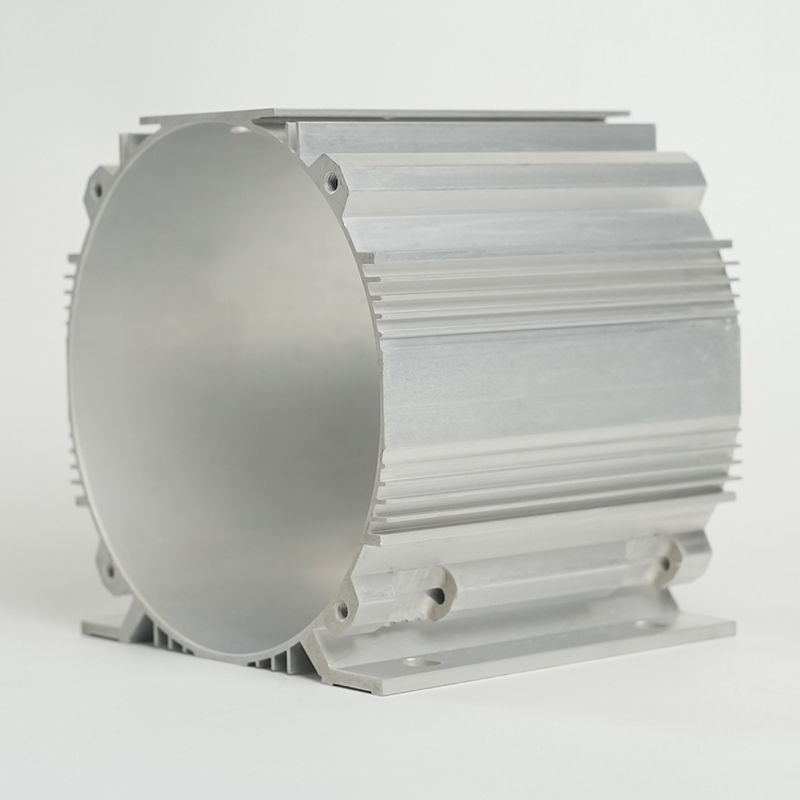

Rakenne ja materiaali: painevalettu alumiinikotelo ESS-jäähdytystä varten

Valmistusprosessi ja ulkoisen kotelon materiaalin valinta ovat ensiarvoisen tärkeitä koko lämmönhallintajärjestelmän onnistumiselle. Nykyaikainen ESS luottaa yhä enemmän painevalettuihin alumiinikoteloihin ESS-jäähdytyksessä, koska alumiiniseosten tarjoama ainutlaatuinen yhdistelmä rakenteellista eheyttä, keveyttä ja korkeaa lämmönjohtavuutta. Painevalu on suositeltu valmistusmenetelmä, koska sen avulla voidaan luoda monimutkaisia geometrioita – kuten integroituja ripoja, sisäisiä virtauskanavia ja asennusominaisuuksia – yhdellä erittäin tarkasti. Tämä monoliittinen lähestymistapa eliminoi pultattuihin tai hitsattuihin kokoonpanoihin liittyvän lämpövastuksen, mikä varmistaa saumattoman lämmönsiirtotien akun liitännästä ulkoiseen ympäristöön tai sisäiseen jäähdytyslevyyn. Tuloksena oleva rakenne on riittävän vankka täyttämään tiukat turvallisuus- ja ympäristöstandardit, ja se on optimoitu nopeaa ja suuria määriä varten, mikä on ratkaisevan tärkeää lopullisen ESS-yksikön kustannusten hallinnassa.

- Suunnittelun joustavuus: Painevalu antaa insinöörille mahdollisuuden integroida monimutkaisia eväkuvioita ja sisäisiä kanavia suoraan rakennekoteloon, mikä maksimoi lämmönvaihdon pinta-alan.

- Suuri toistettavuus: Prosessi tarjoaa erittäin tiukat toleranssit, mikä varmistaa, että jokainen asuntoyksikkö tarjoaa tasaisen lämpö- ja mekaanisen suorituskyvyn massatuotantoerissä.

- Painon vähennys: Alumiini tarjoaa parhaan tasapainon lujuus-painosuhteelle korkean johtavuuden metallien joukossa, minimoiden ESS-säiliön kokonaismassan.

Miksi alumiini hallitsee energiavarastojen jäähdytyslevyjen koteloiden valmistusta

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Lämmönjohtavuus: Korkea lämpödiffuusionopeus varmistaa nopean lämmön poistumisen akkukennoista.

- Korroosionkestävyys: Alkuperäinen oksidikerros suojaa koteloa ympäristövaurioilta, mikä vähentää pitkäaikaisia huoltotarpeita.

Koneistus ja pintakäsittely: Tehostetaan ESS:n korkean suorituskyvyn lämmönpoistokoteloa

Todella tehokkaan lämmönpoistokotelon saavuttamiseksi ESS:lle painevaluyksikkö läpikäy usein toissijaiset käsittelyt. Tarkkuustyöstöä käytetään luomaan täysin litteitä liitäntöjä akkumoduuleille tai jäähdytyslevyille, minimoiden kosketusresistanssi – tehokkuuden lämpövihollinen. Pintakäsittelyjä, kuten anodisointia tai erikoispinnoitteita, käytetään sitten suorituskyvyn parantamiseksi. Anodisointi lisää luonnollisesti esiintyvän oksidikerroksen paksuutta ensisijaisesti korroosionkestävyyden ja sähköeristyksen vuoksi. Passiivisessa jäähdytyksessä tietyt pintakäsittelyt, erityisesti mustat tai tummat, voivat lisätä merkittävästi kotelon emissiokykyä ($\epsilon$), mikä maksimoi lämpösäteilyn aiheuttaman lämpöhäviön. Vaikka tämä lisäys on vaatimaton johtavuuteen verrattuna, jokainen hajaantuneen lämmön watti alentaa käyttölämpötilaa ja pidentää järjestelmän käyttöikää.

| Hoitotyyppi | Ensisijainen etu | Lämpövaikutus |

| Tarkkuustyöstö | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimoi kosketuksen lämpövastuksen |

| Anodisointi (kirkas/väri) | Korroosion/hankauksenkestävyys | Tarjoaa sähköeristyksen (eristyksen) |

| Musta pinnoite/maali | Estetiikka / Enhanced Emissivity | Maksimoi lämmön haihtumisen säteilyn kautta |

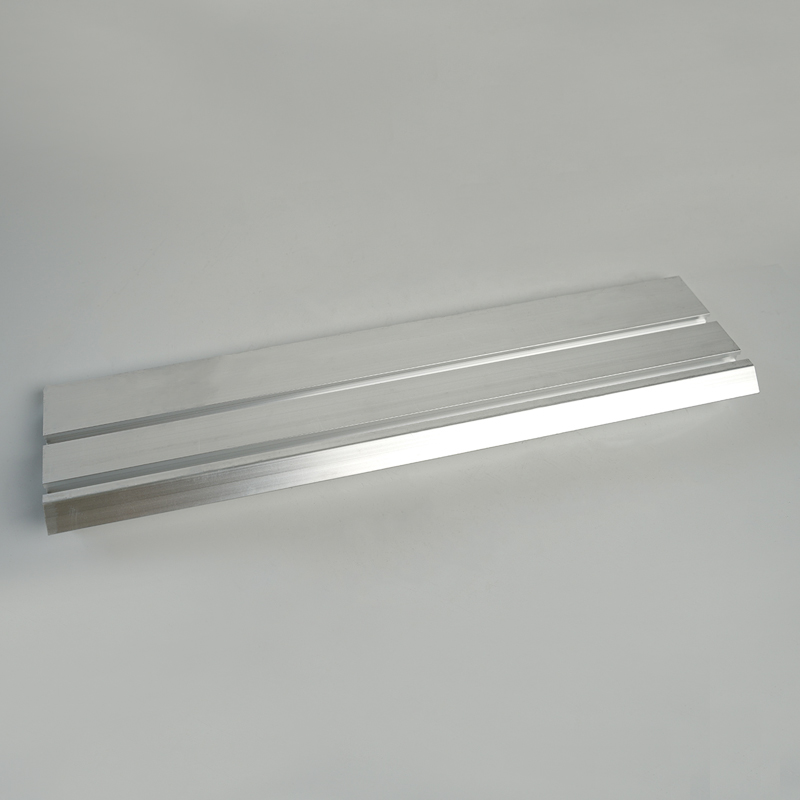

Edistynyt jäähdytysintegraatio: nestejäähdytyslevyjen optimointi energian varastointijärjestelmiin

Aktiivinen nestejäähdytys tulee välttämättömäksi laajamittaisissa, hyödyllisyystason ESS-käytöissä, joissa suuri lämpökuormitus kestää pitkiä aikoja. Tätä helpottaa optimoimalla nestejäähdytyslevyt energian varastointijärjestelmiin, jotka tyypillisesti integroidaan suoraan Energy Storage Heat Sinks -kotelon pohjaan. Nämä levyt sisältävät serpentiinikanavia, joiden kautta kiertävä dielektrinen neste tai vesi/glykoli-seos poistaa lämpöä akkukennoista konvektiolla. Tämän järjestelmän tehokkuus riippuu suuresti itse levyjen rakenteesta – erityisesti sisäisten virtauskanavien geometriasta. Optimaalinen rakenne varmistaa, että jäähdytysnesteen nopeus on riittävä korkean lämmönsiirtokertoimen saavuttamiseksi ilman liiallista pumppaustehoa (painehäviö) tai virtaustien rajoituksia. Tavoitteena on maksimoida pumppaustehoyksikköä kohden erotettu lämpö, mikä parantaa järjestelmän kokonaishyötysuhdetta (COP eli Suorituskykykerroin) ja vähentää järjestelmän omaa loisenergian kulutusta. Tähän liittyy usein Computational Fluid Dynamics (CFD) -mallinnus lämpövirta- ja paineprofiilien simuloimiseksi ennen valmistusta.

- Suuri lämpökapasiteetti: Nestemäisillä jäähdytysnesteillä on paljon suurempi ominaislämpökapasiteetti kuin ilmalla, jolloin ne kuljettavat huomattavasti enemmän lämpöä tilavuusyksikköä kohti.

- Tasainen lämpötila: Oikein suunnitellut virtauskanavat saavuttavat ylivoimaisen tasaisen lämpötilan akkumoduulissa verrattuna paineilmajärjestelmiin.

- Järjestelmän miniatyrisointi: Nestejäähdytys mahdollistaa akkukennojen tiukemman pakkaamisen, mikä lisää ESS-yksikön energiatiheyttä.

Levyn suunnittelutekijät: virtausreitti ja materiaalin paksuus

Kaksi kriittistä parametria energian varastointijärjestelmien nestejäähdytyslevyjen optimoinnissa ovat virtausreitin rakenne ja jäähdytysnesteen akkukennosta erottavan levymateriaalin paksuus. Hyvin suunniteltu virtausreitti (esim. yhdensuuntainen, kiemurteleva tai monitie) varmistaa jäähdytysnesteen nopeuden ja lämpötilan tasaisen jakautumisen koko pinta-alalla. Liian hidas virtaus johtaa paikalliseen lämmitykseen, kun taas liian nopea virtaus johtaa korkeaan paineen laskuun ja energiahukkaa. Samoin levymateriaalin paksuus on minimoitava lämmönlähteen (akun kieleke/pohja) ja jäähdytyselementin (jäähdytysneste) välisen lämpövastuksen pienentämiseksi. Ohuemmat levyt vaativat kuitenkin erittäin tarkkoja valmistustekniikoita, kuten kitkasekoitushitsausta tai alipainejuottoa, jotta voidaan varmistaa eheys ja estää vuotoja – tämä on kriittinen turvallisuusongelma. Ohuen materiaalin lämpöhyötyjen tasapainottaminen mekaanisten vaatimusten ja valmistuskustannusten kanssa on avainasemassa levyn lopullisessa suunnittelussa.

- Painehäviö: vastus nestevirtaukselle; pienempi painehäviö vaatii vähemmän pumpun energiaa.

- Märkä pinta-ala: Jäähdytysnesteen ja levyn pinnan välisen kosketusalueen maksimointi parantaa konvektiivista lämmönsiirtoa.

Nestejäähdytys vs. ilmajäähdytys: suorituskykymittarit

Jäähdytysstrategiaa valitessaan ESS-suunnittelijat vertaavat nestejäähdytyksen ylivoimaista suorituskykyä ilmajäähdytyksen yksinkertaisuuteen ja alhaisempaan alkukustannuksiin. Nestejäähdytys on erinomainen ylläpitämään tiukempaa lämpötila-aluetta, mikä on kriittistä suuritehoisten kennojen käyttöiän pidentämiseksi. Sillä on myös paljon suurempi lämmönpoistokyky, mikä tekee siitä ainoan käyttökelpoisen valinnan järjestelmiin, joissa on korkea C-nopeus (lataus-/purkausvirta suhteessa kapasiteetiin). Päinvastoin, pakotettu ilmajäähdytys, vaikka se on yksinkertainen, kärsii huonosta lämpötilan tasaisuudesta ja alhaisesta lämmönsiirtokertoimesta, mikä tarkoittaa, että se sopii vain pienitehoisiin tai matalan käyttöjakson ESS-sovelluksiin. Nestejäähdytyssilmukan käyttöönottokustannukset, mukaan lukien levyt, pumput, letkut ja jakotukki, ovat huomattavasti korkeammat kuin yksinkertaisen puhallinjärjestelmän, minkä vuoksi päätös perustuu täysin vaadittuihin suorituskykymittareihin.

| Metrinen | Nestejäähdytysjärjestelmä | Pakotettu ilmajäähdytysjärjestelmä |

| Lämmönsiirtokerroin | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Lämpötilan tasaisuus | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Huoltotarpeet | Keskitaso (nestetarkastukset, pumpun huolto) | Matala (suodattimen puhdistus, tuulettimen vaihto) |

Strateginen valinta: Valitse kustannustehokas energian varastointikotelo integroidulla jäähdytyksellä

ESS-valmistajien suurin haaste on kustannustehokkaan energian varastointikotelon toimittaminen integroidulla jäähdytyksellä, joka ei tee kompromisseja suorituskyvystä tai turvallisuudesta. Kustannustehokkuuden saavuttaminen on monimutkainen kompromissi, joka ylittää Energy Storage Heat Sinks Housingin yksinkertaisen yksikköhinnan. Siihen kuuluu koko elinkaaren kustannusten arviointi, mukaan lukien valmistuksen skaalautuvuus, mahdolliset lämpöhäiriöihin liittyvät takuukustannukset ja jäähdytysjärjestelmän loiskuormituksen käyttökustannukset (OpEx). Esimerkiksi hieman kalliimpi painevalettu alumiinikotelo, joka mahdollistaa erinomaisen passiivisen jäähdytyksen, voi poistaa aktiivisen puhallinjärjestelmän tarpeen, mikä vähentää virrankulutusta ja ylläpitokustannuksia 15 vuoden käyttöiän aikana. Tämä strateginen valintaprosessi edellyttää, että valmistajat luopuvat yksinkertaisista komponenttien hinnoittelusta ja ottavat käyttöön kokonaiskustannusmallin (TCO), jossa lämpötehokkuus mitataan suoraan akun vaihdon säästönä tai käyttökapasiteetin lisäyksenä.

- Valmistuksen optimointi: Kotelon suunnittelu yksivaiheista painevalua tai ekstruusiota varten voi vähentää huomattavasti käsittelyaikaa ja materiaalihukkaa.

- Standardointi: Vakiojäähdytyslevyprofiilien ja -komponenttien käyttö mahdollisuuksien mukaan vähentää räätälöityjen työkalujen kustannuksia ja virtaviivaistaa toimitusketjua.

Jäähdytyskoteloiden kokonaisomistuskustannusten (TCO) arviointi

Integroidulla jäähdytyksellä varustetun kustannustehokkaan energian varastointikotelon TCO-analyysissä on otettava huomioon neljä avaintekijää tuotteen elinkaaren aikana. Ensinnäkin Initial Capital Expenditure (CapEx), joka sisältää asunnon ja jäähdytysjärjestelmän materiaali- ja valmistuskustannukset. Toiseksi käyttökustannukset (OpEx), joka kattaa jäähdytysjärjestelmän (pumput, puhaltimet, jäähdyttimet) ja huoltotyön/-osien kuluttaman energian. Kolmanneksi akkumoduulien vaihtokustannukset, joita tehokas jäähdytys pienentää suoraan. Lopuksi seisokkiin tai järjestelmävikaan liittyvä taloudellinen sakko, jota alentaa luotettavampi lämpösuunnittelu. Tehokas, mutta kalliimpi alkuperäinen kotelo johtaa usein alhaisempaan TCO:iin, koska akun käyttöikä on pidempi ja luotettavampi. Tämä pitkän aikavälin näkökulma on elintärkeä kilpailuedun turvaamiseksi nopeasti kehittyvillä ESS-markkinoilla.

- Akun käyttöikä: Ylivoimaisen jäähdytyksen ansiosta paristojen käyttöiän pidentyminen 10 % voi kompensoida huomattavasti korkeammat alkuperäiset asumiskustannukset.

- Energiatehokkuus: Jäähdytysjärjestelmän loiskuormituksen vähentäminen edistää suoraan enemmän nettoenergian toimittamista verkkoon tai asiakkaalle.

Tulevaisuuden trendit integroitujen energiavarastojen jäähdytyselementtien koteloiden suunnittelussa

Tulevaisuus Varastoiva lämpö Sinks Asuminen on siirtymässä kohti pitkälle integroituja, monitoimikomponentteja. Odotamme siirtyvän kohti rakenteellisten, lämpö- ja sähkötoimintojen saumatonta integrointia kotelon sisällä. Tämä sisältää kehittyneiden komposiittimateriaalien käytön, jotka ovat rakenteellisesti kestäviä ja tarjoavat samalla räätälöityjä lämpöominaisuuksia, tai lisäainevalmistuksen (3D-tulostus) monimutkaisten sisäisten hilarakenteiden luomiseksi, jotka maksimoivat lämmönvaihtopinta-alan. Toinen tärkeä trendi on vaihemuutosmateriaalien (PCM) integrointi suoraan asuntorakenteeseen, mikä tarjoaa passiivisen, väliaikaisen puskurin lyhytaikaisia lämpöpiikkejä vastaan. Näiden innovaatioiden tavoitteena on tehdä jäähdytysprosessista täysin lokalisoitu ja autonominen, minimoiden riippuvuus ulkoisista, energiaa kuluttavista aktiivisista jäähdytyskomponenteista, mikä tekee koko ESS-järjestelmästä kevyemmän, kompaktimman ja luonnostaan turvallisemman.

- PCM-integraatio: Vaiheenvaihtomateriaalien käyttö lämmön imemiseen nopeiden purku-/latausjaksojen aikana, mikä hidastaa lämpötilan nousua.

- Älykkäät materiaalit: Kehitetään koteloita, joissa on upotetut anturit ja dynaamisesti säädettävät lämpöominaisuudet.

FAQ

Mikä on ensisijainen ero tavallisen kotelon ja energiaa varastoivan jäähdytyselementin kotelon välillä?

Ydinero on toiminnassa ja materiaalin koostumuksessa. Vakiokotelo tarjoaa mekaanisen suojan ja ympäristön tiivistyksen, mutta se on tyypillisesti valmistettu teräksestä tai alhaisemmasta alumiinista, jonka lämmönjohtavuus on kohtalainen. Energiavarastojen jäähdytyselementtien kotelo on määritelmänsä mukaan suunniteltu aktiiviseksi lämpökomponentiksi. Se on tyypillisesti valmistettu korkean lämmönjohtavuuden omaavasta alumiinista (usein painevaletusta) ja siinä on monimutkaisia, integroituja ominaisuuksia, kuten jäähdytysrivat, sisäiset rivat tai kanavat, jotka on suunniteltu maksimoimaan lämmön siirtyminen pois akkukennoista. Sen suunnittelua ohjaavat lämpötehokkuusmittarit (esim. wattia kelviniä kohti), ei vain rakenteellista lujuutta, joten se on kriittinen osa akun energian varastoinnin lämmönhallintaratkaisuja.

Miten painevalettujen alumiinikoteloiden valinta ESS-jäähdytykseen vaikuttaa järjestelmän kokonaispainoon?

Painevalettujen alumiinikoteloiden valitseminen ESS-jäähdytykseen tarjoaa optimaalisen tasapainon painonhallintaan suurissa järjestelmissä. Vaikka alumiini on muovia tiheämpää, sen erinomaiset lämpö- ja mekaaniset ominaisuudet mahdollistavat seinämän paksuuden pienentämisen merkittävästi verrattuna vähemmän johtaviin metalleihin, kuten teräkseen, mikä johtaa nettopainon alenemiseen. Lisäksi painevaluprosessi mahdollistaa monimutkaiset ripa- ja ristikkorakenteet, jotka lisäävät valtavaa lujuutta lisäämättä tarpeetonta massaa. Tämä on ratkaisevan tärkeää ESS:n energiatiheyden maksimoimiseksi, koska jokainen kotelossa säästetty kilogramma voidaan käyttää akkukennoihin, mikä johtaa tehokkaampaan lämmönpoistokoteloon ESS:lle.

Onko nestejäähdytyslevyjen optimoinnilla energian varastointijärjestelmiä varten luontaisia turvallisuusetuja?

Kyllä, merkittäviä turvallisuusetuja on olemassa. Optimoimalla nestejäähdytyslevyt energian varastointijärjestelmiin, insinöörit voivat saavuttaa paljon tiukemman lämpötilan hallinnan ja tasaisuuden koko akussa. Tämä yhtenäisyys on ensisijainen suojaus paikallisia kuumia kohtia vastaan, jotka voivat laukaista lämmön karkaamisen - vakavimman turvallisuusriskin litiumionijärjestelmissä. Nestejäähdytysjärjestelmä voidaan myös suunnitella eristämään moduuleja. Sisäisen lämpötapahtuman sattuessa kiertävä palamaton tai dielektrinen neste voi nopeasti vetää lämpöä pois vahingoittuneesta soluklusterista tai järjestelmä voi nopeasti eristää ja sulkea vahingoittuneen silmukan, mikä rajoittaa merkittävästi etenemisriskiä ja tekee koko ratkaisusta kustannustehokkaamman energian varastointikotelon integroidulla jäähdytyksellä riskien vähentämisen näkökulmasta.